奇瑞&力劲开启双压射工艺新篇章,适创科技为独家仿真合作伙伴!

12月23日,奇瑞汽车与力劲集团在安徽芜湖联合举办了“全球首个超万吨双压射成型工艺暨技术签约仪式”,揭开了此项双压射工艺与设备的全新技术面纱。北京适创科技有限公司合伙人兼销售总监黄志鹏作为合作代表受邀出席。

随着汽车行业的发展,零部件集成化越来越高,压铸件体积越来越大,对材料、设计、工艺、设备等关键技术的攻关日益迫切。此次奇瑞及力劲合作发布的超万吨双压射系统将很好地弥补单压射系统的不足,对汽车轻量化技术的发展,对推动压铸技术打破行业天花板,加快实现更大尺寸、更高集成度部件的开发应用都具有重要意义。

仿真软件独家合作伙伴

适创科技公司合伙人黄志鹏与奇瑞新能源压铸工艺总工程师肖榕

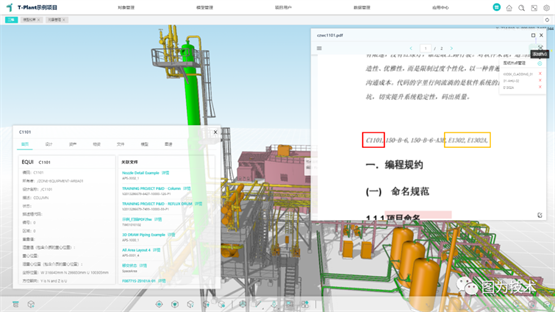

在双压射技术的研发过程中,精准高效的模拟仿真提供了重要的辅助验证作用,作为全球领先的云原生压铸仿真平台研发企业,北京适创科技有限公司凭借深厚的CAE算法积累,以及先进高效的云原生仿真技术,成为此次项目的独家仿真合作伙伴。

发布会上,奇瑞新能源压铸工艺总工程师肖榕对双压射工艺进行了技术介绍,并展示了基于适创仿真软件SupreCAST智铸超云进行模流分析的多次设计方案评估对比。

奇瑞新能源压铸工艺总工程师肖榕作技术介绍

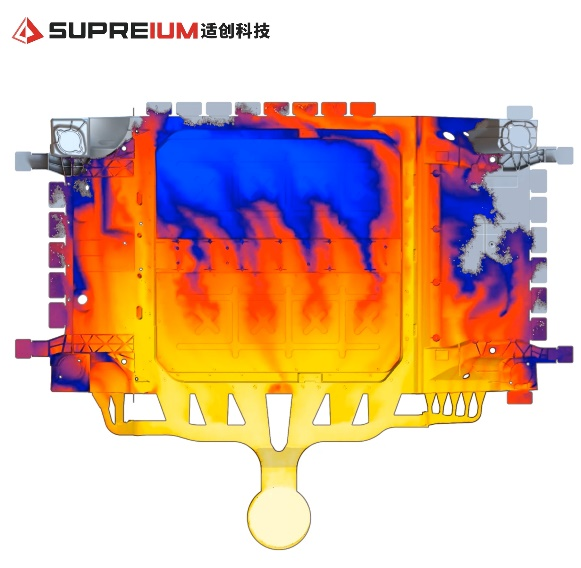

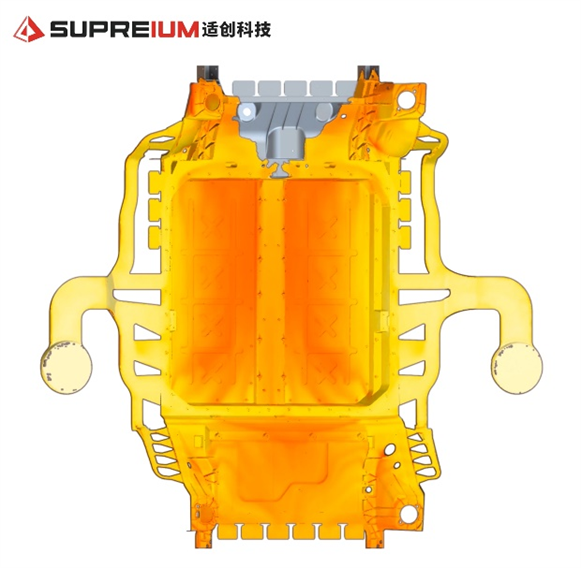

全球首款双料筒压射仿真为图中所示的一体压铸下车身平台,长达2.4米,在模拟仿真中达到了4亿网格量这一超大规模,采用SupreCAST智铸超云144核计算资源,仅用44小时即完成模拟计算。

由“单个锁模机构+两个平行布置的压射系统”组成的双压射系统,开创性地解决了单压射系统中因填充最大距离限制所导致的一系列问题,对于提高产品设计质量和研发效率,保证精益高效生产,突破行业壁垒有着重要意义。

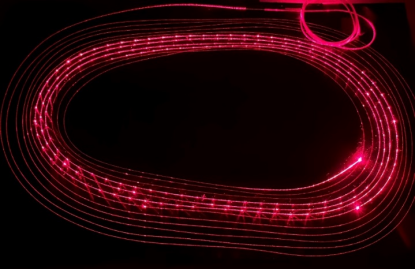

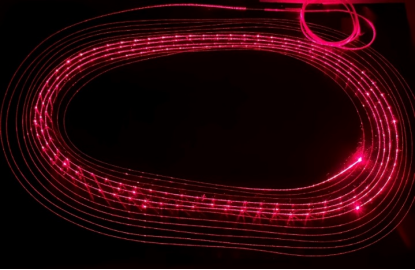

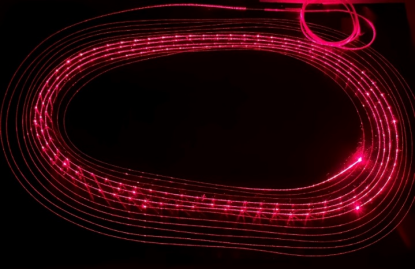

单压射方案与双压射方案对比

随着签约仪式结束,奇瑞与力劲集团的超万吨双压射工艺系统研发进程正式开启,作为独家仿真合作伙伴,适创科技也将投入更多力量到双压射模拟软件的研发和优化中,为超大型一体压铸的开发提供更加高效准确的模拟分析和方案评估服务。相信不久的将来,汽车零部件一体压铸领域将迎来新的突破!